Le béton, un produit chimique composite

De nombreux ouvrages en béton aux fonctions variées font partie de notre vie quotidienne : habitat, infrastructures (ponts, tunnels, parkings, ports…), production, stockage et distribution de biens y compris l’énergie (centrales hydrauliques, nucléaires…)…

Actuellement, environ dix milliards de tonnes de béton sont fabriqués dans le monde chaque année, et cette quantité augmente régulièrement, compte tenu en particulier du développement urbain rapide (50 % de la population mondiale réside aujourd’hui en ville et cette proportion pourrait atteindre 70 % d’ici vingt ans).

Mais pourquoi le béton, et notamment le béton de ciment Portland, est-il le matériau le plus utilisé au monde ?

Le béton de ciment Portland, comment ça marche ?

Rappelons d’abord ce qu’est le béton : un matériau synthétique, constitué principalement pour les deux tiers de sable, de cailloux (les agrégats), de poudre de ciment Portland

et d’adjuvants.

Le ciment Portland

Après hydratation, la poudre de ciment Portland se solidifie en créant des liaisons entre les agrégats, formant ainsi un matériau monolithique.

Le ciment Portland est obtenu en chauffant un mélange d’argile (silico-aluminates) et de calcaire (carbonate de calcium) à 1 450 °C. La roche artificielle (« clinker ») ainsi obtenue se

compose principalement (à 70 %) de silicate tricalcique (3CaO,SiO2). Ce clinker est broyé en une poudre fine 100 % < 50 µ. On peut représenter l’hydratation du silicate tricalcique

par la réaction suivante :

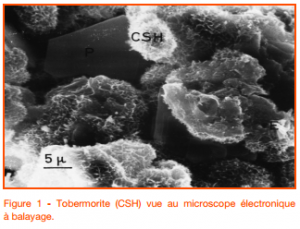

(3CaO, SiO2) + 3 H2O2 Ca(OH)2+ [CaO, SiO2, H2O] (la tobermorite, figure1).

À cette eau à utilisation « chimique » destinée à hydrater le silicate tricalcique, on doit ajouter une eau « mécanique » de façon à obtenir un mélange suffisamment malléable permettant

de le couler dans un moule. On peut alors écrire :

béton = sable + cailloux + ciment + eau chimique + eau mécanique + adjuvant

Les adjuvants chimiques

Un adjuvant (du latin adjuvare, aider) est un produit chimique qui, même à faible dose, peut sensiblement modifier les propriétés physiques du béton frais et/ou durci. C’est un

domaine où la chimie a beaucoup apporté et peut sans nul doute encore beaucoup apporter.

• Les fluidifiants plastifiants : leur rôle est d’augmenter la fluidité d’un béton, toutes conditions égales par ailleurs, ce qui permet de diminuer la proportion d’eau à usage mécanique

dans le mélange. En effet, l’évaporation ultérieure de cette eau provoquerait une porosité nuisible aux résistances mécaniques. Des lignosulfonates d’ammonium, de calcium et de sodium– sous-produits de la fabrication de la pâte à papier – sont les adjuvants dont on a la plus longue expérience. Ils agissent comme des dispersants de nature électrocinétique. Étant

adsorbés par les particules des agrégats, les lignosulfonates, qui sont anioniques, apportent une charge négative sur ces particules, amenant des interactions répulsives qui sont à

l’origine de la diminution de la viscosité du système. Plus récemment, on a utilisé des éthers polycarboxyliques modifiés qui jouent le même rôle.

• Autres adjuvants : d’autres types de molécules sont capables de modifier sensiblement les propriétés d’un béton frais et/ou durci, comme par exemple :

- des accélérateurs de prise, tel le chlorure de calcium qui permet d’obtenir des résistances mécaniques élevées à court terme (intéressant par temps froid) ;

- des tensio-actifs entraîneurs d’air, permettant la création de pores ouverts qui améliorent la protection contre les cycles gel/dégel ;

- des agents moussants pour préparer des bétons légers, présentant un coefficient d’isolation thermique amélioré ;

- des retardateurs de prise, utilisés dans le bétonnage par temps chaud pour le transport de béton sur de longues distances.

Aspects granulométriques

Ces aspects concernent les dimensions et les formes des granulats utilisés pour confectionner du béton : plus les granulats seront rapprochés, plus faible sera la quantité de ciment nécessaire à remplir les vides pour obtenir ultérieurement un matériau monolithique et moins coûteux.

Ces objectifs doivent être compatibles avec la nécessité de disposer d’un béton facile à homogénéiser par malaxage, à transporter sans ségrégation appréciable et à mettre en place.

La figure 2 apporte des précisions sur la granulométrie d’un ciment Portland, d’un sable et d’un gravillon mélangés avec de l’eau et le béton en résultant. Les fines particules que l’on observe proviennent principalement du ciment Portland et du sable.

Performances du béton

Le béton couramment obtenu a une résistance à la compression de 20-50 MPa, pouvant atteindre la centaine de MPa. 70 % des performances sont obtenues généralement

au bout de 28 jours. Un autre paramètre important pour l’utilisation d’un matériau

est sa résistance à la flexion : le béton doit donc souvent être renforcé par des tiges d’acier (les fers à béton), des fibres d’acier, de polymères organiques… La chaux Ca(OH)2 formée

avec la tobermorite lors de l’hydratation du silicate tricalcique peut protéger l’acier contre la corrosion pendant quelques dizaines d’années en neutralisant le gaz carbonique présent

dans l’air. Aux propriétés mécaniques du béton, s’ajoutent d’autres propriétés : résistance aux agents atmosphériques (gaz carbonique de l’air, eau, gel, soleil…), isolation thermique

(1,75 W.m-1.K-1) – certes moins bonne que celle du bois –, ininflammabilité et bonne tenue au feu, isolation phonique (bruits aériens…), aspects variés…

En résumé, il n’existe pas du béton mais un grand nombre de types de bétons adaptés à leur utilisation et à leur environnement. Par exemple sur le plan de la densité, on peut remplacer

le sable et les cailloux par des agrégats légers tels que la vermiculite [(Mg,Fe,Al)3(Al,Si)4

O10(OH)2.4H2O] expansée par chauffage. Les bétons ainsi obtenus auront des propriétés de légèreté et d’isolation thermique améliorées par rapport à celles d’un béton classique.

Enjeux économiques

Le tableau suivant donne un aperçu du prix indicatif des différents composants du béton :

Une formulation classique compte 500 kg de cailloux, 500 kg de sable, 300 kg de ciment et 150 L d’eau. On obtient ainsi un béton prêt à l’emploi, ayant une densité moyenne de 2,3, au prix d’environ 80 €/m3 – par comparaison, l’acier coûte environ 500 €/t. Le béton de ciment Portland présente donc un rapport performances/coût compétitif pour de nombreux

usages du BTP.

Le béton de ciment alumineux

On peut aussi fabriquer des bétons avec du ciment alumineux obtenu par fusion de calcaire et de bauxite, d’où son nom courant de « fondu » donné en France où il a été fabriqué pour la première fois. Ce ciment renferme principalement 70-80 % d’aluminate monocalcique Al2

O3 ,CaO et du silicate bicalcique SiO2,2CaOβ.

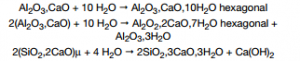

Les réactions de prise peuvent être représentées par les équations suivantes :

Cette chaux se combine avec l’alumine hydratée produite (2e équation). Ce type de béton bénéficie des propriétés spécifiques à ce type de liant alumineux par rapport au ciment Portland : une prise plus rapide et à une température plus basse, même lorsqu’il gèle, et une meilleure tenue vis-à-vis de certains agents chimiques, du fait de l’absence de chaux libre ; en effet la solubilité de la chaux dans l’eau n’est pas négligeable (1,85g/Là 20 °C).

Certains ouvrages en béton ont pour vocation d’être soumis à des températures élevées (un four par exemple). Or l’hydroxyde de calcium formé par l’hydratation du ciment Portland commence à perdre de l’eau de constitution vers 400 °C. Il est donc nécessaire de faire appel à un autre type de liant dont l’hydratation se fait sans dégagement de chaux : le ciment alumineux répond aussi à ce besoin. Les granulats doivent être adaptés à ces conditions d’emploi : brique concassée entre 350 et 800 °C et chamotte, une argile fortement cuite entre 800 et 1 200 °C…

Lorsque le béton a pour vocation de supporter des températures atteignant 1 800 °C, on utilise des ciments contenant encore davantage d’alumine que précédemment (70 %) et des granulats encore plus réfractaires : corindon (Al2O3), zircone (ZrO2). Ces bétons ont un rôle important, par exemple dans la production d’énergie électrique.

Conclusion

L’élaboration d’un béton, qu’il soit de ciment Portland ou de ciment alumineux, implique d’abord une approche de physicien mécanicien afin d’obtenir un mélange d’agrégats présentant le

minimum de vides ; lui seront ajoutés de l’eau, du ciment, ainsi qu’un adjuvant. La physique et la chimie – que ce soit à l’échelle microscopique, macroscopique ou macrométrique – jouent un

rôle déterminant dans sa production et son utilisation.

Pour aller plus loin

- Pichat P., Dix milliards de tonnes par an de béton : de la chimie à

l’ouvrage, L’Act. Chim., 2008, 315, p. 12.

- Remond S., Gallias J.L., A 3D semi-digital model for the placing of

granular materials, Powder Technology, Elsevier Science, 2004, 148(1),

p. 56.

- Chapitre « Pierres, mortiers et bétons » du numéro thématique « Chimie

et patrimoine culturel », L’Act. Chim., 2007, 312-313, p. 11-28.

Commentaires récents